le moulage sous pression est un procédé de coulée de métal qui se caractérise par l'application d'une haute pression au métal fondu en utilisant la cavité du moule . les moules sont généralement constitués de alliages. Ceci processus est quelque peu similaire au moulage par injection. la plupart des pièces moulées sous pression sont sans fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et le plomb-étain alliages et leurs alliages. selon le type de moulage sous pression, une machine de coulée sous pression à chambre froide ou une machine de coulée sous pression à chambre chaude est requise.

Le le coût des équipements de moulage et des moules est élevé, de sorte que le procédé de moulage sous pression n'est généralement utilisé que pour la production en série d'un grand nombre de produits. la fabrication de pièces moulées sous pression est relativement simple, qui ne nécessite généralement que quatre étapes principales, et l'augmentation de coût individuelle est très faible. le moulage sous pression est particulièrement adapté à la fabrication d'un grand nombre de pièces moulées de petite et moyenne taille, de sorte que le moulage sous pression est le plus utilisé parmi divers procédés de coulée comparé à autres technologies de moulage, le moulage sous pression la surface est plus plate et a une plus grande cohérence dimensionnelle.

basé sur le traditionnel moulage sous pression processus, plusieurs procédés améliorés sont nés, dont un non poreux moulage sous pression procédé qui réduit les défauts de coulée et élimine les pores. il est principalement utilisé pour le traitement du zinc qui peut réduire les déchets et augmenter le rendement du procédé d'injection directe. il y a aussi de nouveaux moulage sous pression processus tels que precision-speed et dense moulage sous pression technologie et semi-solide moulage sous pression inventé par le général Dynamics.

Présentation:

le moulage sous pression est une méthode de coulée de précision qui utilise une haute pression pour forcer le métal en fusion un moule métallique avec complexes formes. en 1964, l'association japonaise de moulage sous pression a défini le moulage sous pression comme "une méthode de coulée qui presse l'alliage fondu dans un moule de précision à haute température, et produit en masse une haute précision et une excellente surface de coulée en peu de temps." Le les états-unis se réfèrent au moulage sous pression en tant que moulage sous pression, tandis que le royaume-uni désigne le moulage sous pression en tant que moulage sous pression. Le Le terme japonais qui est le plus familier à l'industrie générale en Chine est appelé moulage sous pression. les pièces moulées par moulage sous pression sont appelées pièces moulées sous pression.

Le résistance à la traction de ces matériaux est presque deux fois plus élevé que celui des alliages coulés ordinaires, qui a une signification plus positive pour les roues, châssis et autres pièces automobiles en alliage d'aluminium qui devraient être produits avec haute résistance résistant aux chocs matériaux.

Histoire:

en 1838, pour fabriquer des moules d'impression à caractères mobiles, on a inventé équipement. Le premier brevet relatif à moulage sous pression a été publié en 1849. c'était une petite machine manuelle utilisée pour produire des caractères pour les presses en 1885, Otto mergenthaler (Otto Mergenthaler) a inventé la machine à composer linotype, qui peut mouler sous pression toute une ligne de texte en un seul type, qui a apporté une innovation sans précédent à l'industrie après que l'industrie de l'imprimerie est entrée dans l'industrialisation à grande échelle, le traditionnel pressé à la main les polices ont été remplacées par die-casting. vers 1900, l'entrée de la transtypage et de la composition en le marché a encore amélioré la technologie d'automatisation de l'industrie de l'impression, donc parfois plus de une douzaine moulage sous pression les machines peuvent être vues dans journaux. Avec la croissance continue des produits de consommation, Otto invention a gagné de plus en plus d'applications. les gens peuvent utiliser le moulage sous pression pour fabriquer des pièces et des composants en grande quantité. en 1966, la dynamique générale invente la précision moulage sous pression processus, qui est parfois appelé double-punch moulage sous pression.

moulage sous pression processus:

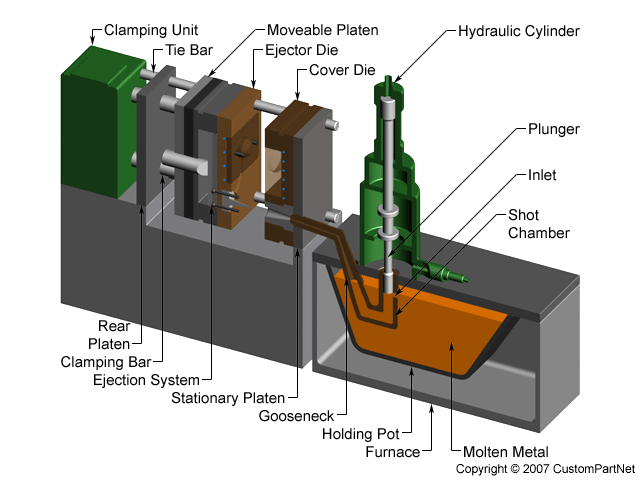

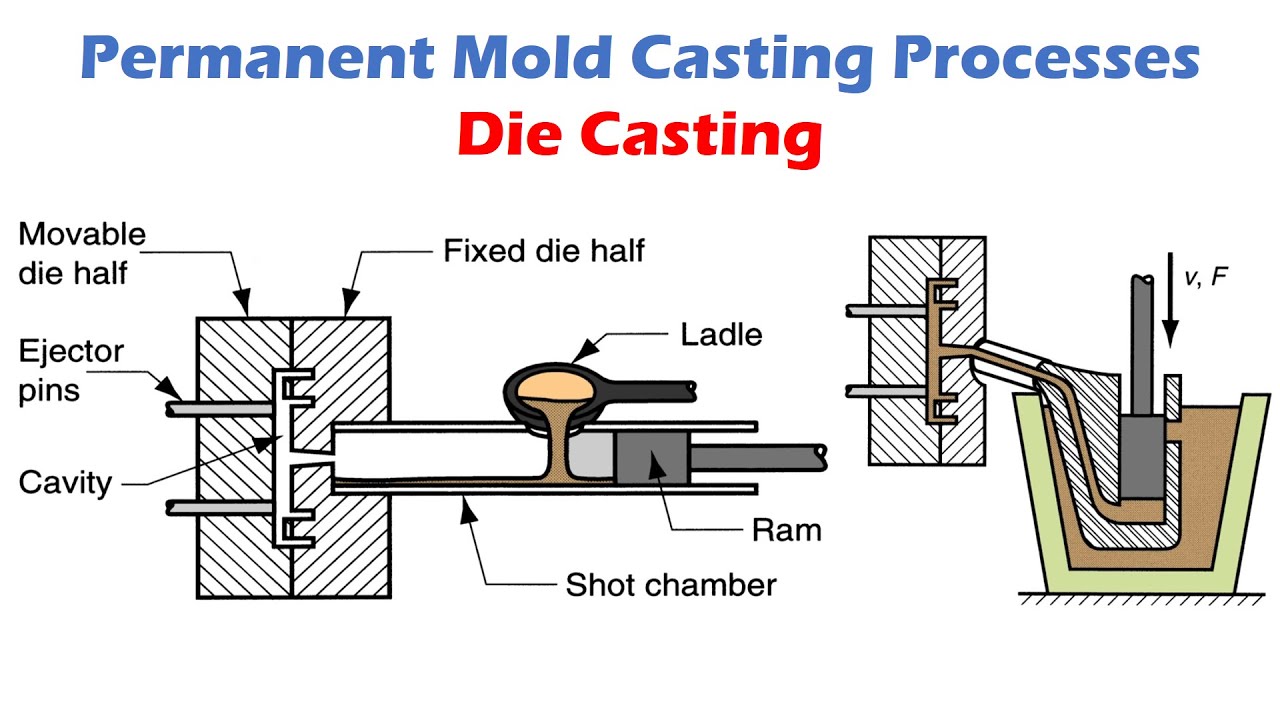

Le traditionnel moulage sous pression Le procédé se compose principalement de quatre étapes, ou il est appelé moulage sous pression Ces quatre étapes comprennent la préparation du moule, le remplissage, l'injection et le démoulage, qui sont également à la base de divers procédés améliorés de moulage sous pression Pendant le processus de préparation, un lubrifiant doit être pulvérisé dans le moule cavité. en plus d'aider à contrôler la température du moule, le lubrifiant peut également aider démouler le casting. alors vous peut fermer le moule et injecter le métal fondu dans le moule avec haute pression. Le la plage de pression est d'environ 10 à 175 MPa. Quand le métal fondu est rempli, la pression sera maintenue jusqu'à ce que le moulage se solidifie. alors la tige poussoir repoussera tous les moulages. Depuis il peut y avoir plusieurs cavités dans un moule, plusieurs pièces moulées peuvent être produites pendant chaque processus de moulage. Le Le processus de chute de sable nécessite la séparation des résidus, y compris les ouvertures de moule, les glissières, les portes et le flash. Ceci processus est généralement effectué en extrudant la pièce moulée avec une coupe spéciale mourir. les autres méthodes de chute de sable comprennent le sciage et le ponçage. Si la porte est fragile, le moulage peut être directement battu, qui peut économiser main-d'oeuvre. Le l'excès d'ouverture du moule peut être réutilisé après la fusion. Le le rendement habituel est d'environ 67 %.

l'injection à haute pression se traduit par un remplissage très rapide du moule de sorte que le métal fondu puisse remplir tout le moule avant qu'une quelconque partie ne se solidifie. dans ce façon, même à paroi mince les pièces difficiles à remplir peuvent éviter les discontinuités de surface. Cependant, this peut également conduire à un emprisonnement d'air parce que il est difficile pour l'air de s'échapper quand remplir le moule rapidement. Ceci Le problème peut être réduit en plaçant un orifice d'échappement sur la ligne de séparation, mais même un processus très précis laissera des pores au centre de la coulée. la plupart moulage sous pression peut être complété par un traitement secondaire pour compléter certaines structures qui ne peuvent pas être complété par moulage, tel que perçage et polissage.

les défauts peuvent être vérifiés après avoir secoué le sable. Le les défauts les plus courants sont la stagnation (insatisfaisante coulée) et froid cicatrices. Ces les défauts peuvent être causés par un moule insuffisant ou une température du métal fondu, le métal mélangé impuretés, trop peu d'aérations et trop de lubrifiant. les autres défauts comprennent les pores, les trous de retrait, les fissures thermiques et les marques d'écoulement. les marques d'écoulement sont des traces laissées à la surface des pièces moulées causées par des défauts de grille, des angles vifs ou un excès de lubrifiant.

À base d'eau les lubrifiants sont appelés émulsions et sont le type de lubrifiant le plus couramment utilisé pour des raisons de santé, d'environnement et de sécurité. contrairement à à base de solvants lubrifiants, si les minéraux dans l'eau sont éliminés par un procédé approprié, il ne laissera pas de sous-produits dans la coulée. Si le processus de traitement de l'eau est inapproprié, les minéraux contenus dans l'eau peuvent provoquer des défauts de surface et des discontinuités dans la coulée. il existe quatre types principaux de à base d'eau lubrifiants: eau mélangée avec huile, huile mélangée avec eau, semi-synthétique et synthétique. lubrifiants mélangés avec l'eau est la meilleure, parce que quand en utilisant des lubrifiants, l'eau dépose de l'huile tout en refroidissant la surface du moule par évaporation, qui peut aider démold. Généralement, le rapport de this type de lubrifiant est 30 parties d'eau mélangées 1 partie d'huile. dans les cas extrêmes, this rapport peut atteindre 100: 1.

les huiles qui peuvent être utilisées dans les lubrifiants comprennent les huiles lourdes, les graisses animales, les graisses végétales et les graisses synthétiques. l'huile résiduelle lourde est très visqueuse à température ambiante, mais à des températures élevées dans le processus de moulage sous pression, elle devient un film mince. l'ajout d'autres substances au lubrifiant peut contrôler la viscosité et les propriétés thermiques de l'émulsion. Ces les substances comprennent le graphite, l'aluminium et le mica. d'autres additifs chimiques peuvent éviter la poussière et l'oxydation. des émulsifiants peuvent être ajoutés à à base d'eau lubrifiants pour que à base d'huile des lubrifiants peuvent être ajoutés à l'eau, notamment du savon, de l'alcool et de l'oxyde d'éthylène.

Pour depuis longtemps, couramment utilisé à base de solvants les lubrifiants comprennent le diesel et l'essence. Ils sont propices à la chasse, mais à chaque fois qu'une petite explosion se produit pendant le procédé de moulage sous pression, qui provoque l'accumulation de carbone sur la cavité paroi. par rapport à à base d'eau lubrifiants à base de solvants les lubrifiants sont plus uniformes.

numériser vers wechat: