équipement de moulage sous pression

les machines de coulée sous pression peuvent être divisées en deux types différents, machines de coulée sous pression à chambre chaude et machines de coulée sous pression à chambre froide Le la différence réside dans comment beaucoup de force ils peut résister. Le La plage de pression typique est comprise entre 400 et 4000 tonnes.

moulage sous pression à chambre chaude

le moulage sous pression à chambre chaude, parfois appelé coulage sous pression en col de cygne, contient un liquide fondu et semi-liquide métal dans la piscine métallique, qui remplit le moule sous pression. au début du cycle, le piston de la machine est dans un état contracté et le métal fondu peut remplir le col de cygne. des pistons pneumatiques ou hydrauliques pressent le métal et le remplissent le moule. Le avantages de ceci Le système comprend une vitesse de cycle rapide (environ 15 cycles par minute), un fonctionnement automatique facile et un processus pratique de fusion des métaux. les inconvénients comprennent l'incapacité de couler les métaux avec points de fusion plus élevés, ainsi que l'impossibilité de faire de l'aluminium moulé sous pression, parce que l'aluminium enlèvera le fer dans le bain de fusion. Par conséquent, les machines de coulée sous pression à chambre chaude sont généralement utilisées pour les alliages de zinc, d'étain et de plomb. De plus, le moulage sous pression à chambre chaude est difficile à mouler sous pression de grandes pièces moulées, généralement this processus est moulage sous pression petits moulages.

moulage sous pression en chambre froide

Chambre froide moulage sous pression peut être utilisé quand moulage sous pression métaux qui ne peuvent pas être utilisé dans la chambre chaude moulage sous pression procédé, y compris les alliages d'aluminium, de magnésium, de cuivre et de zinc avec haute teneur en aluminium dans ce processus, le métal doit d'abord être fondu dans un creuset séparé [2]. puis une certaine quantité de métal fondu est transférée vers une chambre d'injection ou une buse non chauffée. par pression hydraulique ou mécanique, ces les métaux sont injectés dans le moule. en raison de la nécessité de transférer le métal fondu en la chambre froide, le plus gros inconvénient de this processus est le long cycle temps. les machines de coulée sous pression à chambre froide sont divisées en types verticaux et horizontaux. les machines verticales de coulée sous pression sont généralement de petites machines, tandis que les machines horizontales de coulée sous pression ont divers modèles.

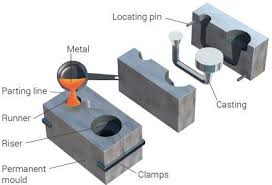

moule

Le moulage sous pression le moule est composé de deux parties, la partie de recouvrement et la partie mobile. Le la pièce combinée est appelée la ligne de séparation. dans le moulage sous pression en chambre chaude, la partie recouverte a une porte, tandis que dans le moulage sous pression en chambre froide, c'est un orifice d'injection. le métal fondu peut entrer dans le moule de ici, et la forme de this partie correspond à la buse d'injection dans le moulage sous pression à chambre chaude ou à la chambre d'injection dans le moulage sous pression à chambre froide. Le la partie mobile comprend généralement une tige de poussée et un coulisseau. Le soi-disant coureur est le canal entre la porte et la cavité à travers qui le métal fondu entre dans la cavité . Le la partie de recouvrement est généralement reliée à la plaque de pression fixe ou à la plaque de pression avant, et la partie mobile est reliée à la plaque de pression mobile. Le la cavité est divisée en deux inserts de cavité, qui sont des pièces indépendantes qui peuvent être retirées ou installées de le moule relativement facilement par boulons.

Le le moule est spécialement conçu pour que la pièce moulée reste dans la partie mobile quand le moule est ouvert. dans ce manière, la tige de poussée de la partie mobile poussera la pièce moulée Le la tige de poussée est généralement entraînée par la plaque de pression. il entraînera avec précision toutes les tiges de poussée en même temps avec la même force, afin de garantir que la pièce moulée n'est pas endommagée. Quand la pièce moulée est poussée vers l'extérieur, la plaque de pression se rétracte pour rétracter toutes les tiges de poussée pour préparer la prochaine coulée sous pression. Depuis la pièce moulée est toujours dans un état à haute température quand il est démoulé, seul le nombre de poussoirs est suffisamment grand pour que la pression moyenne sur chaque poussoir soit suffisamment faible pour ne pas endommager la coulée. Cependant, la tige de poussée laissera encore des traces, elle doit donc être soigneusement conçue pour que la position de la tige de poussée n'ait pas trop d'influence sur le fonctionnement de la coulée.

les autres pièces du moule comprennent des glissières de noyau et ainsi de suite. les noyaux sont des pièces utilisées pour faire des trous ou des ouvertures dans les pièces moulées. Ils peut également être utilisé pour augmenter les détails de la coulée. il existe trois types principaux de cœurs: fixes, mobiles et mobiles. Le la direction du noyau fixe est parallèle à la direction de la coulée hors du moule. Ils sont fixés ou connectés en permanence au moule. Le le noyau mobile peut être disposé dans n'importe quelle direction à l'exception de la direction d'éjection. après solidification de la pièce moulée, avant l'ouverture du moule, le noyau mobile doit être sorti de la cavité par un dispositif de séparation. Le le curseur et le noyau mobile sont très proches, la plus grande différence est que le curseur peut être utilisé pour créer une contre-dépouille surface. Le l'utilisation de noyaux et de curseurs dans le moulage sous pression augmentera considérablement les coûts les noyaux en vrac sont également appelés à emporter blocs et peut être utilisé pour créer des surfaces complexes telles que des trous filetés. avant le début de chaque cycle, le curseur doit être installé manuellement, et finalement poussé ensemble avec le casting. puis retirez le noyau lâche. Le noyau lâche est le noyau le plus cher parce que sa fabrication nécessite beaucoup de travail et augmente le temps de cycle

Le l'orifice de décharge est généralement mince et long (environ 0,13 mm), de sorte que le métal fondu peut être refroidi rapidement pour réduire déchets. il n'est pas nécessaire d'utiliser une colonne montante dans le moulage sous pression processus, parce que le métal fondu a une haute pression, qui peut assurer un flux constant de la porte en le moule.

en raison de la température, les propriétés des matériaux les plus importantes pour les moules sont la résistance aux vibrations thermiques et la flexibilité. les autres caractéristiques comprennent la trempabilité, l'usinabilité, la résistance à la fissuration thermique, la soudabilité et la facilité d'utilisation Et coût. la durée de vie du moule dépend directement de la température du métal fondu et de la durée de chaque cycle. Le le moule utilisé pour le moulage sous pression est généralement en acier à outils dur Parce que fonte ne peut pas résister à l'énorme pression interne, le moule est cher, qui conduit également à des coûts d'ouverture de moule élevés. les métaux moulés sous pression à des températures plus élevées nécessitent l'utilisation d'aciers alliés plus durs.

Le Les principaux défauts qui surviennent dans le processus de moulage sous pression sont l'usure et l'érosion. les autres défauts comprennent la fissuration thermique et la fatigue thermique. Quand la surface du moule présente des défauts dus à un changement de température trop important, des fissures thermiques se produiront. après de trop nombreuses utilisations, les défauts sur la surface du moule entraîneront une fatigue thermique.

Le les métaux utilisés pour la coulée sous pression comprennent principalement le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et le plomb-étain alliages. Bien que la fonte sous pression est rare, elle est également plus spécial moulage sous pression les métaux comprennent le ZAMAK, aluminium-zinc alliages et les normes de l'aluminium américain Association: AA380, AA384, AA386, AA390 et AZ91D magnésium. Le les caractéristiques de divers métaux sont les suivantes:

• Zinc: le métal le plus facile à mouler sous pression. il est économique de fabriquer de petites pièces, est facile à revêtir, a une haute résistance, plasticité élevée et longue durée de vie

• Aluminium: Fabrication légère, complexe et à paroi mince les pièces moulées ont une stabilité dimensionnelle élevée, une forte résistance à la corrosion, de bonnes propriétés mécaniques, une conductivité thermique et électrique élevée et une résistance élevée à des températures élevées.

• Magnésium: il est facile à usiner, a une haute résistance ratio, et est le plus léger parmi métaux moulés sous pression couramment utilisés

• Cuivre: haute dureté, forte résistance à la corrosion, les meilleures propriétés mécaniques du moulage sous pression métaux, résistance à l'usure et résistance proche de l'acier.

• plomb et étain: haute densité, haute précision dimensionnelle, peut être utilisé comme spécial anti-corrosion pièces. Pour considérations de santé publique, this alliage ne peut pas être utilisé comme équipement de traitement et de stockage des aliments. Le alliage de plomb, d'étain et d'antimoine (contenant parfois un peu de cuivre) peut être utilisé pour la typographie manuelle et le bronzage en typographie

Le limites supérieures de masse pour moulage sous pression utilisant de l'aluminium, du cuivre, du magnésium et du zinc sont 70 lb (32 kg), 10 lb (4,5 kg), 44 lb (20 kg) et 75 lb (34 kg) respectivement.

avantages et inconvénients

avantage

Le les avantages du moulage sous pression comprennent une excellente précision dimensionnelle des pièces moulées. habituellement ceci dépend du matériau de coulée. Le la valeur typique est 0,1 mm pour l'initiale 2,5 cm et 0,002 mm pour chaque cm supplémentaire. comparé à autres procédés de coulée, sa surface de coulée est lisse et le rayon du congé est d'environ 1-2,5 microns. par rapport aux méthodes de moulage en bac à sable ou permanentes, les pièces moulées une épaisseur de paroi d'environ 0,75 mm peuvent être produits. il peut couler directement des structures internes, telles que des manchons métalliques, des éléments chauffants et haute résistance surfaces d'appui. d'autres avantages incluent sa capacité à réduire ou à éviter l'usinage secondaire, sa vitesse de production rapide, sa résistance à la traction jusqu'à 415 MPa, et la capacité de couler haute fluidité métaux.

désavantage

Le le plus grand inconvénient du moulage sous pression est son coût élevé. équipements de coulée, moules et les composants sont relativement chers par rapport aux autres méthodes de moulage. Par conséquent, il est plus économique de produire un grand nombre de produits quand fabrication de pièces moulées sous pression autres inconvénients comprennent: ceci ne convient que pour les métaux avec grande fluidité et la qualité de la coulée doit être comprise entre 30 grammes et 10 kilogrammes [5]. dans le moulage sous pression normal, le dernier lot de pièces moulées a toujours porosité. Par conséquent, aucun traitement thermique ou soudage ne peut être effectué, car le gaz dans l'interstice se dilatera sous l'action de la chaleur, entraînant des micro-défauts internes et surface pelage.

moulage sous pression est abrégé en moulage sous pression. c'est une méthode de coulée dans laquelle le liquide d'alliage fondu est versé dans une chambre de presse, la cavité d'un moule en acier est remplie à grande vitesse et le liquide d'alliage est solidifié sous pression pour former une Le principales caractéristiques du moulage sous pression qui le distinguent de les autres méthodes de coulée sont la haute pression et la haute vitesse.

①The le métal fondu remplit la cavité sous pression, et cristallise et se solidifie sous une pression plus élevée, la pression commune est de 15-100MPa.

②The le métal fondu remplit la cavité à grande vitesse, généralement 10-50 mètres par seconde, et certains peuvent dépasser 80 mètres par deuxièmement, (la vitesse linéaire de la cavité à travers la porte intérieure - la vitesse de la porte intérieure), donc le métal en fusion Le le temps de remplissage est extrêmement court et la cavité peut être remplie d'environ 0,01-0,2 secondes (en fonction de la taille du casting).

le moulage sous pression est une méthode de moulage de précision. les moulages sous pression réalisés par moulage sous pression ont de très faibles tolérances dimensionnelles et une grande précision de surface. dans la plupart des cas, les pièces moulées sous pression peuvent être assemblées et utilisées sans tournant. les pièces peuvent également être coulées directement. De les petites pièces telles que les pièces de caméras générales, les pièces de machines à écrire, les appareils électroniques et les décorations, ainsi que les pièces complexes de véhicules telles que les automobiles, les locomotives et les avions, la plupart sont fabriqués par moulage sous pression.

formulaire d'échec

dommage

Pendant moulage sous pression production, le moule est stimulé à plusieurs reprises par le froid et la chaleur, et la surface de moulage et son intérieur sont déformés, et ils sont mutuellement impliquées, entraînant des cycles répétés de contraintes thermiques, entraînant des dommages à la structure et une perte de ténacité, provoquant l'apparition de microfissures et continuant à grandir. une fois que la fissure se dilate, le métal fondu s'enfonce et des contraintes mécaniques répétées accélèrent la propagation de la fissure. Pour ceci raison, d'une part, le moule doit être entièrement préchauffé au début du moulage sous pression. en outre, le moule doit être maintenu dans une certaine plage de températures de travail pendant le moulage sous pression processus de production pour éviter la fissuration précoce. en même temps, il est nécessaire de s'assurer que les facteurs internes avant et pendant la fabrication du moule ne pose pas de problème dans la production réelle, la plupart des défaillances de moules sont des fissures de fatigue thermique.

brisé

sous l'action de la force d'injection, le moule amorcera des fissures au niveau de la partie la plus faible, surtout si les marques de traçage ou les marques d'usinage électrique sur la surface de moulage du moule ne sont pas polies, ou les coins clairs du moulage apparaîtront d'abord des micro-fissures, Quand il y a une phase cassante ou des grains grossiers à la limite du grain, il est facile de Cependant, la propagation des fissures est très rapide pendant fracture fragile, qui est un facteur très dangereux pour l'échec du moule. À ceci fin, d'une part, toutes les rayures et marques d'usinage électrique sur la surface du moule doivent être polies, même si il est dans le système de coulée, il doit être poli. en outre, les matériaux de moulage utilisés doivent avoir une résistance élevée, une bonne plasticité, une bonne résistance aux chocs et une bonne résistance à la rupture.

dissolution

comme mentionné précédemment, le moulage sous pression couramment utilisé les alliages comprennent l'alliage de zinc, l'alliage d'aluminium, l'alliage de magnésium et l'alliage de cuivre, ainsi que l'aluminium pur moulage sous pression. Zn, Al et mg sont des éléments métalliques plus actifs, et avoir une bonne affinité avec moule matériaux. surtout al est facile à mordre. Quand la dureté du moule est élevée, la résistance à la corrosion est meilleure, et si il y a des points faibles sur la surface de moulage, la résistance à la corrosion est défavorable.

il existe de nombreux facteurs qui provoquent la rupture du moule, y compris des facteurs externes (par exemple, si la température de coulée est élevée ou basse, si le moule est préchauffé, combien la quantité d'eau est pulvérisée, si le tonnage de la machine de moulage sous pression est adaptée, la pression de moulage sous pression est trop élevée, la vitesse de la porte intérieure est trop rapide et l'ouverture de l'eau de refroidissement n'est pas synchronisée avec la production de moulage sous pression, le type de matériau de moulage et le niveau de composition Fe , la taille et la forme de la pièce moulée, l'épaisseur de la paroi, le type de revêtement, etc.). il existe également des facteurs internes (tels que la qualité métallurgique du matériau du moule lui-même, le processus de forgeage de l'ébauche, la rationalité de la conception de la structure du moule, la rationalité de la conception du système de coulée, la contrainte interne générée pendant le traitement de la machine de moulage (traitement électrique), le processus de traitement thermique du moule, y compris diverses exigences de précision et de finition, etc.). Si il y a une défaillance précoce du moule, il est nécessaire de savoir lequel causes internes ou externes à améliorer dans le futur. Cependant, dans la production réelle, la dissolution n'est qu'une partie du moule. Pour exemple, les pièces (noyau, cavité) qui sont directement lavés par la grille sont sujets à la corrosion, et l'alliage d'aluminium a tendance à coller au moule à une dureté douce.

numériser vers wechat: